一、熔煉方法

1、制造廠必須制定規范的熔煉工藝指導流程。

2、鍛鋼廠(含軋材)用鋼熔煉一般采用堿性電弧爐可感應電弧爐進行,酸性電弧爐熔煉的鋼不接受;在熔煉過程中采用真空感應熔煉(VIM) 或者采用真空脫氣、氫—氧脫碳方法(AOD)都可以接受,無論采用何種方法熔煉,鋼水都必須經過充分鎮靜,以便得到純凈的鋼水,保證鍛件具有壓力容器質量。

3、中小型鍛件也可直接用。

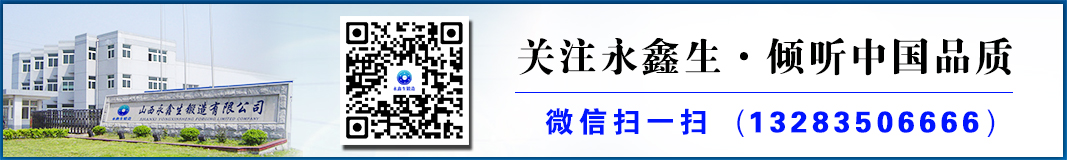

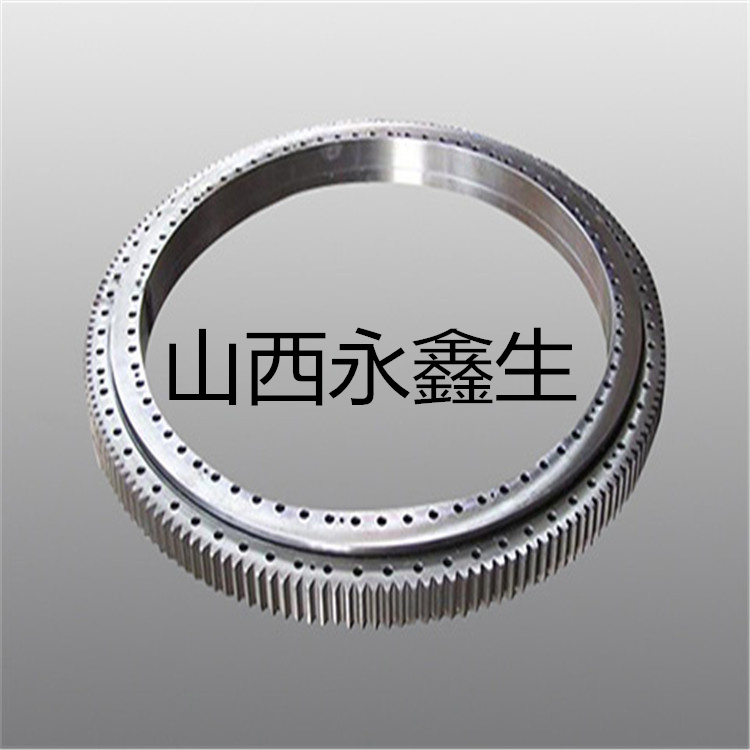

二、鍛造要求

1、鍛件圖上規定的機械加工余量、公差及余量按JB4249和JB4250有關標準執行。

2、制造廠必須制定規范的鍛造工藝指導生產。

3、鍛鋼件若采用鋼錠制作其主截面的鍛造比不得小于3,若采用軋材制作其主截面的鍛造比不得小于1.6。

4、外觀質量及其修補

①鍛件的形狀與尺寸應符合鍛件圖的要求。

②鍛鋼件外加工面不允許有飛刺,位于加工面的飛邊經切除后殘余量不應大于2mm。

③胎模鍛件分模面錯移量:對于分模處于加工面的鍛件,錯移量應不大于加工余量的1/3;對于分模線處于外加工面的鍛件,錯移量應符合表4規定。

④鍛件表面若有裂紋、折疊、鍛傷、夾層、結疤、夾渣等缺陷,按以下規定執行:需加工表面的缺陷深度不超過單面余量的1/2時,并保證加工后能完全清除,可不清除;外加工表面的局部缺陷應予清除,且要圓滑過度,深度應不超過該處最小實體尺寸;如果缺陷深度超過上述規定,按Q/KV-WD-43規定進行焊補。

三、熱處理

1、所有熱處理工序應采用制造廠規定的合格設備進行,熱處理爐均勻性應按GB9452規定方法評定,爐溫均勻性不應超過±10℃。

2、制造廠應制定熱處理工藝并進行評定,形成報告存檔備查。

3、淬火

①水淬:水和水基的淬火介質,在淬火開始時,溫度應當不超過37.7℃(100℉),在淬火結束時溫度不超過48.9℃(120℉)。

②油淬:任何油的淬火介質溫度在淬火開始時,溫度應當不大于37.7℃(100℉)。

4、鍛鋼件應不允許多于三次的重復熱處理(回火除外)。

5、金相組織

①鍛件應不允許存在白點,當在一個鍛件上發現白點時,則應對與該鍛件同一冶煉爐次同一熱處理爐次的所有鍛件逐件進行白點檢查。

②厚度小于和等于200㎜的鍛鋼件,晶粒度應大于或等于5級,厚度大于200㎜的鍛鋼件晶粒度應大于或等于4級;脆性夾雜物和塑性夾雜物均不大于4.5級,且兩者和不大于4.5級。